Histórico da Página

Mobile Procedimentos

Objetivo

Esse módulo foi criado com o intuito de agilizar no Depósito os processos operacionais de:

Recebimento.

Armazenagem.

Separação.

Conferência.

Movimentação.

Coleta Fracionada.

Auditoria.

Inventário.

O sistema "MOBILE" substitui a "Emissão do Romaneio" e a "Contagem Física Manual" das mercadorias.

OBSERVAÇÃO

Este manual foi desenvolvido considerando que o usuário já está familiarizado com o RMS e sua navegação.

É necessário o conhecimento dos módulos do RMS mencionados acima que serão complementares a este manual, uma vez que seus processos serão necessários para o procedimento inicial do Modulo MOBILE.

Parametrização

Atendimento por Depósito

Cadastros Necessários à execução do processo de RMS MOBILE

Cadastro dos Parâmetros

Código:003

Acesso: CONATVXXXX.

Descrição: Define se a utilização da convocação ativa.

XXXX: Código do Depósito SEM dígito preenchido com zero à esquerda (sempre com 4 caracteres).

Conteúdo: (S) ou (N).

Código:110

Acesso:CONATVTIME:

Descrição: Determina o tempo de resposta (pooling) para a definição de tarefas a serem alocadas para o operador na Comunicação Ativa.

Conteúdo:

...

O sistema irá sempre somar a quantidade recém digitada à quantidade que já foi contada do item.

|Conteúdo = S

- Nesse caso haverá etiquetas sequenciais pré impressas na área de recebimento.

- Durante a conferência, se o operador informar o código sequencial do pallet ficará registrado no RMS, e assim não haverá necessidade de o RMS imprimir posteriormente etiquetas para identificação dos mesmos.

- Operador digitando somente a quantidade de Pallet:

O sistema conseguirá identificar a quantidade de caixas recebidas utilizando as informações de Palletização do cadastro do produto.

O cálculo é feito automático (multiplicando a Quantidade de Pallet X Número de Caixas por Pallet) e o RMS emitirá posteriormente as etiquetas para identificação dos pallets informados.

O número de caixas por pallet é exibido na tela no campo "Total". - Operador informando a quantidade de Pallet e a quantidade de Caixas:

O sistema também conseguirá identificar a quantidade de caixas recebidas calculando automaticamente (multiplicando a Quantidade de Pallet com Número de Caixas por Pallet e somando a quantidade de caixas digitada).

Exemplo: Conforme a tela ao lado, se digitado 1 Pallet e 50 Caixas, o sistema assume 141 Caixas, ou seja:

Quantidade de Pallet = 1, multiplicado por

Total de Caixas no Pallet = 91, somado com

Quantidade de Caixas = 50

O RMS emitirá posteriormente as etiquetas para identificação dos pallets informados. - Operador digitando somente a quantidade de Caixas:

O sistema identifica que o produto não foi recebido com Pallet. - Operador digitando a Quantidade de Caixas e Código do Pallet:

O sistema assumirá o código do Pallet informado somente na hora do endereçamento do produto, executado pelo sistema RMS.

- Operador digitando somente a quantidade de Pallet:

- Caso o operador informar o Código do Pallet, deverá ser informado de forma individual.

Exemplo: No caso de recebimento de mais de 3 pallets do mesmo produto. Efetuar o processo 3 vezes informando o Código do Pallet individual de cada um.

| |Descrição do processo

Cadastro de Tabelas

Código:032

Descrição: Cadastro de Tipo de Equipamento.

Acesso: EQUPIAXXXX. Onde XXXX é o código do tipo de equipamento com 4 caracteres e zeros à esquerda complementando o número de casas. Cada cliente vai determinar qual o nome de equipamento estará associado a cada código. Ex: 001 = Empilhadeira.

OBSEVAÇÕES: - Os parâmetros e tabelas somente são usados no caso de Depósito.

- Em caso de Loja não há parametrização.

...

- Coleta Fracionada.

- Utilize a opção "GRÁFICO".

- Auditoria.

- Utilize a opção "GRÁFICO".

- Inventário.

- Utilize a opção "GRÁFICO".

Cadastro de Turnos

Para que o operador possa executar os procedimentos dentro do Coletor é necessário que esteja associado a um turno (Ex: matutino, vespertino, noturno, madrugada, etc.). Caso contrário, o sistema não autorizará o procedimento.

EXEMPLO:

Turno das 24:00 às 12:00 = OK para execução de tarefas.

Turno das 12:00 às 24:00 = Bloqueado (Horário não autorizado no cadastro de turnos).

Informe os campos de tela.

- Código do depósito.

- Código correspondente ao turno de trabalho.

- O primeiro intervalo de horário do turno.

- O segundo intervalo de horário do turno.

- Confirme.

Cadastro de Equipamentos

Esse tipo de cadastro permite que o sistema saiba quais são os equipamentos disponíveis no depósito para uso do operador.

Essa informação associada à Convocação Ativa vai determinar as tarefas a serem alocadas para o operador, de acordo com o equipamento informado pelo mesmo, no momento do Login no coletor.

Informe os campos de tela.

...

Caso o equipamento não possua o endereço IP esse campo poderá ficar sem em branco.

Cadastro de Docas

Devem ser cadastradas todas as Docas existentes no depósito tanto para Entrada como para Saída, bem como a situação atual, ou status, da Doca.

Cadastro dos Usuários

- 1ºPasso:

Feito através do programa de Manutenção de Usuários_ RMS.

Permite determinar quem será usuário do Sistema.

Informe os campos de tela.

...

- Confirme.

- O operador estará cadastrado.

Processo de Login

Depois dos cadastros necessários ao funcionamento do Modulo "MOBILE", pode-se dar início ao processo.

Nos depósitos estarão disponibilizados os COLETORES para uso dos operadores.

Esses COLETORES apresentam na tela um ícone de atalho para o programa "MOBILE".

Acionando esse ícone o COLETOR apresenta a tela abaixo.

O operador deverá:

...

Feito isso o sistema apresenta na tela do Coletor o MENU dos módulos autorizados conforme a Permissão de Acesso cadastrada para cada operador.

Operando os Módulos do MOBILE

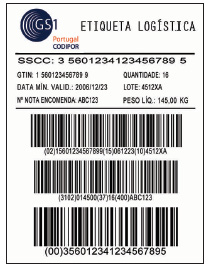

Leitura de Código de Barra padrão GS1-128

As normas Globais para identificação automática GS1 BarCodes servem para identificar fisicamente o Item, Ativo, Localização ou Serviço, pela codificação dos Identificadores-Chave e Dados Adicionais GS1.

Com a introdução do GS1-128 específico para a representação dos Identificadores de Aplicação, o Sistema GS1 passou a permitir a codificação de informações complementares, tais como, datas limite de conservação e prazos de validade, quantidades, pesos, origem e localizações, entre outros, permitindo ainda a representação do número de lote de produção que, conjuntamente com a Norma ISO 9000, possibilita controlar o padrão de qualidade, bem como obter a localização e rastreabilidade dos Artigos ao longo da cadeia.

Para maiores informações sobre a padronização GS1 acesse o site http://www.codipor.pt/.

...

DADO: dados correspondentes ao AI aplicado, com formato determinado

| |

As informações de um Artigo podem estar distribuídas em mais de um código de barras. Na etiqueta acima, por exemplo, contém 3 códigos:

1 – Contém o EAN, Data de Validade e Lote

2 – Peso do Pallet, Quantidade de caixas e Número do pedido do cliente

3 – Código de Série da Unidade de Despacho

(Ais) Identificadores de Aplicação

Os AIs (Identificadores de Aplicação) que o WMSMobile reconhece são:

...

Nos Módulos de Recebimento e Finalização do Recebimento, a leitura de etiquetas poderá ser feita de forma sequencial, caso o Artigo tenha mais de um código EAN-128 com suas informações distribuídas entre as mesmas.

Ao ler um EAN-128 as informações de interesse contidas no mesmo serão distribuídas entre os campos na tela.

Após a distribuição das informações o campo do código do artigo ainda estará selecionado para que o Operador possa entrar com outro código, caso necessário.

As informações não necessárias serão desprezadas pelo processo.

Haverá casos em que o código não traga todas as informações necessárias para o recebimento, cabendo ao Operador preencher os campos faltantes.

Após a Leitura de todos os códigos de barras do Artigo, o Operador deverá confirmar o lançamento clicando no botão "Confirmar".

A leitura de etiquetas com EAN13 continua sendo possível, o WMSMobile está programado para diferenciar os padrões de códigos.

Nos outros módulos a leitura do EAN-128 selecionará apenas as informações de EAN e DUN14, desprezando as informações adicionais do produto, cabendo ao Operador preencher as informações restante se necessário.

A leitura do EAN-128 foi implementada em todos os módulos do WMSMobile.

Módulo do Recebimento

O processo de Recebimento no MOBILE necessita que as Notas Fiscais sejam inseridas no Recebimento e os Veículos de Entrega identificados no processo de Portaria conforme manual.

Recebimento com controle de Portaria.

Entre na tela do programa VGRMFILA e clique na função CHEGADA.

O programa abre a tela para cadastro do veículo que será responsável pela entrega da mercadoria existente na Nota Fiscal.

...

O sistema retorna para o programa Portaria.

Clique em FIM e o sistema retorna para o programa de FILA DE CAMINHÕES NA DOCA.

Nesse momento não será mais necessário agendar a Doca, uma vez que esse processo já foi feito.

Após o agendamento da carga para a Doca entre no programa Monitoramento de Rádio Frequência.

TASK Monitor do Recebimento

O sistema abre a tela do programa TASK Monitor do Recebimento, onde serão exibidas as ATIVIDADES SOLICITADAS e as ATIVIDADES EM ANDAMENTO.

As Atividades Solicitadas referem-se às cargas que ainda aguardam atendimento podendo estar ou não alocadas para algum operador.

As Atividades em Andamento referem-se às cargas que o operador já iniciou o processo de recebimento na Doca.

A partir desse momento as cargas solicitadas devem ser alocadas para o operador.

Selecione a carga ainda não alocada para um operador e escolha entre as funções F5- Alocar Manual ou F6- Alocar Automático.

F5 Alocar Manual = Permite escolher qual o operador deverá executar o atendimento da carga.

F6 Alocar Automático = O sistema determina qual o operador atenderá a carga.

Executando a Alocação Manual

- Selecione qual o operador deverá atender a carga.

- Clique em ALOCAR.

...

O operador deverá selecionar na tela entre as cargas alocadas para ele aquela que irá atender e clicar no botão Confirma.

Nesse momento serão solicitadas ao operador as informações referentes aos produtos da carga a ser recebida.

Quantidade e Código de Pallet.

As solicitações para informar a quantidade e o código de Pallet, dependem da parametrização informadas no sistema, conforme: Parâmetro Código:003, Acesso: RCPPALXXXX, já detalhado no início deste manual

Campo Lote e Campo Validade

As solicitações para informar o Lote e Validade dependem do cadastro do Produto (Transação 24 – Perecível e Validade).

Produtos não Cadastrados

Caso o operador receba um produto sem cadastro no sistema RMS deve informar o código de referência e as demais informações solicitadas (quantidade, Lote, etc.).

O RMS se incumbe de solicitar o cadastramento para o responsável.

Nota Importante:

Se o código for digitado incorretamente selecione a opção NÃO para a pergunta da tela e tente ler novamente o código do produto.

Produto RECEITA

Para os produtos RECEITA no recebimento o que deve ser conferido são os produtos COMPONENTES que fazem parte do Produto FINAL (RECEITA).

Tipos de Ocorrências no Recebimento

O Recebimento através do Coletor poderá apresentar quatro situações:

...

Recebimento COM AVARIA.

Se na conferência da Carga Recebida for detectado algum tipo de Avaria, como por exemplo violação de embalagem, data de validade expirada, etc. o operador deverá clicar no botão AVARIA na tela do Coletor.

O sistema abre a tela abaixo:

Informe o código do produto e a quantidade em unidades com Avaria.

Confirme.

Finalização do Recebimento

Após concluir o recebimento o operador deverá finalizar o processo.

...

Para finalizar o atendimento basta selecionar a carga correspondente ao atendimento feito anteriormente.

CONFIRME.

Tipos de Ocorrência na Finalização

OBSERVAÇÃO IMPORTANTE

Em caso de notas fiscais de transferência, é necessário que a agenda de entrada esteja com a opção "Confere Custo" habilitado.

Recebimento SEM DIVERGÊNCIA de quantidade.

Caso o recebimento seja feito corretamente será apresentada uma mensagem informando que o recebimento foi finalizado com sucesso.

Clique em OK para confirmar.

Clique em SAIR para finalizar o modulo.

Recebimento COM DIVERGÊNCIA de quantidade.

Caso o recebimento apresente alguma diferença de quantidade entre Nota e Carga recebidas, o sistema MOBILE pedira ao operador uma nova contagem dos produtos divergentes.

O operador deverá confirmar o Código EAN do produto e informar a quantidade de caixas recebidas e as demais informações que forem solicitadas pelo sistema (Lote e validade).

Clique no botão CONFIRMAR.

Caso o sistema controle Lote o operador deverá digitar a quantidade de acordo com o lote recebido (caso o operador tenha informado o lote no recebimento).

Após concluir as informações do produto clicar em "Coleta" para dar continuidade ao processo de finalização.

Caso haja mais itens divergentes na carga o sistema trará o próximo produto divergente automaticamente

Ao término da recontagem o sistema irá finalizar o processo de recebimento.

OBSERVAÇÃO:

Durante o processo de recontagem, antes do sistema passar para o próximo item, é feita uma comparação de informação de quantidades.

Quantidade informada na Nota.

Quantidade informada no Recebimento.

Quantidade informada na recontagem da Finalização.

Caso haja alguma diferença entre os valores o sistema continuará pedindo uma nova contagem antes de liberar o prosseguimento do processo para a coleta.

Essa liberação só vai ocorrer quando não houver mais divergência na contagem do produto.

Críticas Geradas no Recebimento

Após a finalização do processo de recebimento pelo Modulo MOBILE, a Nota Fiscal deverá ser criticada através do sistema RMS.

Este processo garante que toda e qualquer avaria ocorrida com a carga será apresentada nos relatórios gerados nas críticas das Notas Fiscais do Recebimento por Portaria.

EXEMPLO 1 – Nota Fiscal SEM divergências e SEM avarias

EXEMPLO 2 – Avaria de Validade

Módulo de Armazenagem

Procedimentos Iniciais

Acesse o menu em:

WMS / Logística / Recebimento / Painel de Endereçamento.

Uma vez que as Notas Fiscais forem recebidas, o passo seguinte é endereçar as mercadorias no deposito.

Para executar tal tarefa é preciso entrar no programa "Painel de Endereçamento" dentro da pasta de Logística / Recebimentos no módulo de WMS. O sistema retorna com a tela representada abaixo.

Note que as notas fiscais que devem ser endereçadas aparecem na tela a partir da liberação do caminhão na doca.

As notas aparecem com a seguinte "Situação":

...

Para Alocação Manual, o sistema exibirá a tela a seguir para seleção do Operador que efetuará a Movimentação.

Para Alocação Automática, o sistema selecionará automaticamente um operador disponível para efetuar a Movimentação selecionada, levando em consideração as validações internas do sistema.

Após a alocação note que serão atualizados os campos: Operador, Data e Hora da Alocação.

A partir deste ponto a tarefa já pode ser visualizada no Coletor do Operador Responsável e o sistema passa a controlar o tempo da realização da tarefa.

Note que:

O sistema "MOBILE" substitui a "Emissão do Romaneio" e a "Contagem Física Manual" das mercadorias.

Execução das movimentações pelo "MOBILE"

O operador responsável pela Movimentação deverá selecionar o Módulo "04 – Movimentação" no menu do sistema "MOBILE".

Ao executar o módulo o sistema mostrará automaticamente a movimentação que deverá ser executada, exibindo:

...

E, por último o Operador deverá confirmar novamente o Produto / Pallet que foi movimentado.

Após confirmar a movimentação o sistema "MOBILE" traz a próxima tarefa automaticamente voltando para o ciclo inicial.

Caso não haja mais tarefas alocadas para o mesmo, será exibida uma mensagem de aviso.

Após confirmar a mensagem o Operador deverá clicar no botão Sair e voltar para a tela de Menu Inicial.

Para consultar a movimentação efetuada basta executar o programa "Localização Física" dentro da pasta de Logística / Movimentações no módulo de WMS.

Sempre que uma tarefa é concluída no coletor, o sistema é atualizado automaticamente.

Módulo de Separação

Terminado o processo de Atendimento do Pedido e Formação de Carga podemos dar início à alocação de um operador para a Separação da Carga no Depósito.

Acesse o Menu em WMS \ LOGÍSTICA \ EXPEDIÇÃO \ CONTROLE DE CARGA e o sistema abrirá a tela do programa VGDMMAPA – Gerenciamento de Carga.

Tecle na Função ShF5 COLETA.

Tecle na Função F4 GERAR COLETA e selecione o operador responsável para o processo de separação da carga na sobre tela que será aberta com os nomes dos operadores.

Selecione o operador desejado e CONFIRME para alocá-lo a carga selecionada.

...

- Módulo de Conferência.

- Módulo de Conferência de Embarque.

- Finalização de Conferência.

- Divergência de Conferência.

- Módulo de Inventário.

Como gerar o Inventário

Acesse o menu em Inventário/ Realização/ Abertura.

Escolha a opção F6 – Abrir para criar um inventário.

Para criar um Inventário Geral, selecione no Campo "Tipo de Inventário" a opção Geral.

ATENÇÃO: Qualquer outro tipo selecionado neste campo será gerado para o coletor como "Inventário Parcial".

Após Informar as opções desejadas, clique na Função "F4 - Gravar".

Após a gravação do inventário deverão ser geradas as Fichas.

Clique na opção "F4 – Ficha".

Caso seja necessário selecione a Função "F5 – Seleção" para escolher as Filiais que deseja inventariar e

"F4 – Salvar" para confirmar a escolha.

Após este processo é necessário Gerar as Fichas escolhendo a Função F6 – Geração.

Selecione as opções desejadas conforme necessário e clique em CONFIRMAR.

Após a geração das Fichas do Inventário, para que apareça no coletor, deverá ser feita a liberação de Recebimentos, Faturamentos e Vendas para PDV.

Para isto:

...

No campo "Status de Congelamento", selecione a opção Recebimento, Faturamento e Vendas para PDV e clique na Função Confirma.

A partir deste momento os Operadores já podem coletar os dados para o Inventário gerado.

É necessário lembrar que existe ainda o processo de congelamento de Estoque.

NOTA:

Não é obrigatório o Congelamento do Estoque para que o Coletor possa iniciar o processo do Inventário criado.

Contudo lembramos que o Congelamento serve para gravar o Estoque Atual para futura comparação dos Dados Coletados pelo MOBILE.

Tanto no Inventário Parcial quanto no Inventário Geral não há necessidade de alocação de usuários para executar o processo.

Processo de Inventário Geral

No coletor, o Operador deverá selecionar a opção 09 – Inventário Geral.

O operador responsável pelo coleta de inventário, deverá informar:

...

No exemplo a seguir o produto informado não controla LOTE nem Validade, então os campos aparecem desabilitados para digitação.

Com a confirmação das informações o sistema trará automaticamente o próximo endereço a ser inventariado voltando para o ciclo inicial.

Caso o endereço esteja vazio, o usuário deverá ler o endereço (para constatar sua passagem por ele) e clicar no botão confirma.

Ao concluir a leitura dos endereços que o sistema fornece será emitido um aviso ao usuário e este deverá clicar no botão "OK" para confirmar.

O sistema irá finalizar a leitura automaticamente. Esta finalização se refere ao Lado e Rua informados inicialmente.

Ao confirmar a mensagem clicando no botão "OK", o sistema volta para tela inicial para ser informado o número de inventário e a próxima Rua e Lado a serem conferidos.

Processo de Inventário Parcial

Se o inventário gerado para conferência for um inventário parcial o Operador deverá acessar a opção de menu 10 – Inventário Parcial.

Primeiramente o sistema irá solicitar o número do Inventário.

Ao confirmar corretamente o número do Inventário, o sistema "MOBILE", exibirá o Produto e o Endereço no qual o Operador deverá inventariar.

O Operador deverá Confirmar:

...

Após a confirmação das informações o sistema informa o próximo endereço onde o produto se encontra, para que o Operador possa continuar o processo de inventário do produto.

Ao término dos endereços registrados no sistema para o Produto indicado automaticamente é passado para o próximo produto a ser conferido.

O Operador tem a opção de passar para o próximo produto a ser conferido a qualquer momento, bastando clicar no "Botão Próximo".

Ao concluir a leitura de todos os itens solicitados, o sistema irá exibir um alerta para o Operador.

Ao clicar no botão "OK" o Inventário será finalizado automaticamente.

Caso o Inventário não tenha informações para serem coletadas ou já tenha sido executado por outro Operador, o sistema informará ao Operador.

Módulo Movimentação Livre

Módulo de Consultas

Para efetuar pesquisas no depósito o Operador poderá acessar o módulo de 12 – Consultas presente no Menu de opções.

Para processar a consulta o Operador deverá selecionar a informação que deseja consultar em:

- Consulta de Endereço.

- Consulta de Pallet.

- Consulta de Produtos.

Consulta por Endereço

Ao selecionar a Consulta por Endereço o usuário deverá informar o endereço no qual se deseja consultar e clicar no botão confirma.

Caso a consulta seja feita por endereço e este estiver vazio, a consulta mostrará apenas as informações do endereço, como por exemplo: Tipo, Zona, Status e Ocupação.

Consulta por Pallet

Ao selecionar a Consulta por Pallet o usuário deverá informar o número do Pallet que deseja consultar e clicar no botão confirma.

Consulta por Produto

Ao selecionar a Consulta por Produto o usuário deverá informar o código do item e clicar no botão confirma.

O código a ser informado poderá ser:

...

- Usuário sem permissão.

- Endereços com o Status "A Alocar".

- Endereços Bloqueados.

- Produtos fora da zona de Armazenagem.

- Somente é permitido informar o Produto em endereços de pulmão com ocupação Livre, ou endereços de Picking Aleatório com ocupação Livre.

Detalhes da Consulta

Independentemente do tipo de consulta selecionado, o sistema "MOBILE" irá apresentar a tela abaixo contendo informações detalhadas do item solicitado para consulta.

O Operador poderá consultar os detalhes do Artigo clicando no botão Detalhes.

Ao consultar os detalhes do Artigo, além do Operador obter dados logísticos do Artigo, visualiza também informações sobre o recebimento do mesmo, caso houver estoque.

...

OBSERVAÇÃO:

Se houver Artigos com datas de validade diferente em um endereço, será exibida na tela de consulta a validade mais curta.

Módulo de Auditoria de Endereços

A auditoria de endereços é utilizada para verificar e corrigir endereços de itens que eventualmente possam estar com diferença entre o endereço lógico (Sistema) e o físico.

Selecione a opção "Auditoria" dentro da sub pasta Logística, no módulo de Distribuição e Logística.

Será carregado o programa para auditoria.

VGDMMENU

...

Após informar os dados, clique em Confirmar, o sistema trará automaticamente o próximo endereço a ser efetuado a auditoria.

OBSERVAÇÃO:

Caso o endereço esteja vazio o Operador deverá confirmá-lo, e não informando produto algum, clicar em Confirmar.

Ao término dos endereços é emitido um aviso ao Operador.

Ao confirmar o aviso, o sistema "MOBILE" finaliza automaticamente a auditoria, permitindo ao usuário do sistema RMS efetuar operações posteriores ao processo de coletagem.

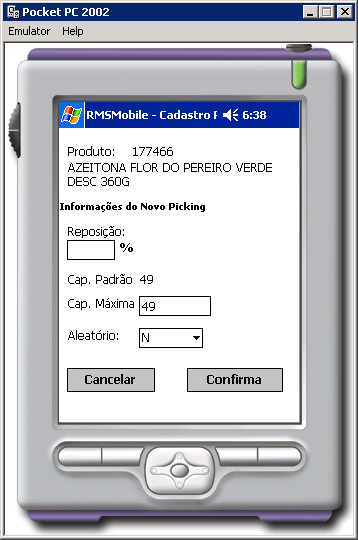

Módulo de Cadastro de Picking

O objetivo deste módulo é facilitar o cadastro de endereços de picking para os Artigos dentro do Armazém, além de possibilitar a movimentação dos mesmos entre endereços.

Ao selecionar no menu o módulo 17 de Cadastro de Picking, é necessário informar:

...

Caso o Artigo já tenha cadastro anterior em outro endereço, o campo reposição é informado, porém o Operador poderá alterar conforme necessário.

A capacidade máxima é sugerida pelo sistema baseando-se na base e altura do Pallet.

Após confirmar o cadastro, se no endereço informado existia outro Artigo o sistema automaticamente pede para que o Operador informe um novo endereço para ele, devendo assim repetir o mesmo processo de cadastro.

Após confirmar o cadastro, se no endereço informado existia outro Artigo o sistema automaticamente pede para que o Operador informe um novo endereço para ele, devendo assim repetir o mesmo processo de cadastro.

OBSERVAÇÃO:

Neste caso, se o Operador pedir para sair do cadastro sem informar o novo endereço do Artigo, o mesmo é encaminhado automaticamente para a Zona Vermelha.

Módulo de Separação CrossDocking

O objetivo deste módulo é facilitar a separação de Artigos em posição de CrossDocking, pedindo apenas uma vez o endereço da filial e deixando livre o apontamento de Artigos para montagem do Palete.

Após selecionar a opção 18 – Separação CrossDocking no menu, o usuário deverá:

...