MIT072 – Manual de Operação do Protótipo

08/02/2016

2. Roteiro:

2.1 Principais conceitos do Planejamento de Produção

2.2 Parametrizações do Planejamento

2.3 Rotinas do Planejamento de Produção

2.4 Principais consultas e relatórios

2.5 Referências de estudo utilizadas

|

|

Planejamento das Necessidades de Materiais (M.R.P-I).

Durante os anos 60, Joseph Orlicky, Oliver Wight, e George Plössl juntamente com outros pesquisadores desenvolveram este novo sistema, o qual denominaram de Material Requirements Planning (MRP) (HOPP; SPEARMAN, 2003).

De acordo com Slack (1999), o planejamento das necessidades de materiais, (tradução de Material Requirements Planning), permite que as empresas calculem quantos materiais de determinado tipo e em quais períodos serão necessários para atender determinadas demandas. Para isso, a indústria pode utilizar pedidos em carteira e previsão de vendas simulando o que a empresa que irá (ou deverá) vender.

Conforme mencionado por Hopp e Spearman (2003), Orlicky obviamente acreditava que estava desenvolvendo algo grandioso, haja visto o livro, lançado por ele sobre o tema, "The New Way of Life in Production and Inventory Management", em 1975. Depois de um início lento, o MRP começou a ganhar força durante a década de 1970 alimentado pelo "MRP Crusade" promovido pela Sociedade Americana de Produção e Controle de Estoques (APICS).

O MRP tornou-se muito popular nas décadas de 60 e 70. Com exceção dos sistemas de ponto de reabastecimento, como o reorder point / reorder quantity (ROP/ROQ) criados no final dos anos 60, o MRP, foi o primeiro sistema que realizava o planejamento de materiais de forma sistemática (HOPP; SPEARMAN, 2003).

Laurindo e Mesquita (2000), destacam que o modelo MRP dos anos 70 apresentava três elementos básicos para gerenciamento da produção:

Para realizar o cálculo das necessidades de produção o MRP possui um método. Esse método realiza o cálculo das necessidades líquidas, ou seja, ele percorre toda estrutura do produto verificando qual a necessidade de cada produto intermediário e de cada matéria prima que compõe um determinado produto. São considerados em seu cálculo: pedidos de venda e previsão de vendas para cada produto, os materiais existentes em estoque, as ordens de produção e ordens de compras em andamento. O MRP gera uma lista de itens que devem ser produzidos, bem como, uma lista de materiais que deverão ser comprados para o atendimento do planejado. O cálculo é realizado de forma infinita, ou seja, não considera eventuais restrições de capacidade da fábrica.

O MRP permite que, com base na decisão de produção dos produtos finais, seja determinando quais itens (produtos intermediários e matérias primas) produzir e comprar, bem como, quando e quanto produzir e comprar (GODINHO; FERNANDES, 2006).

De acordo com a lógica de cálculo do MRP, os produtos finais, que incluem produtos acabados e peças de reposição, são considerados produtos de demanda independente, pois sua demanda é definida externamente ao sistema de produção, conforme a demanda solicitada pelo mercado. Em contrapartida, a demanda por matérias primas bem como componentes está intrinsicamente ligada à programação da produção e, por isso, são considerados produtos de demanda dependente. (LAURINDO; MESQUITA, 2000).

Itens e suas parametrizações:

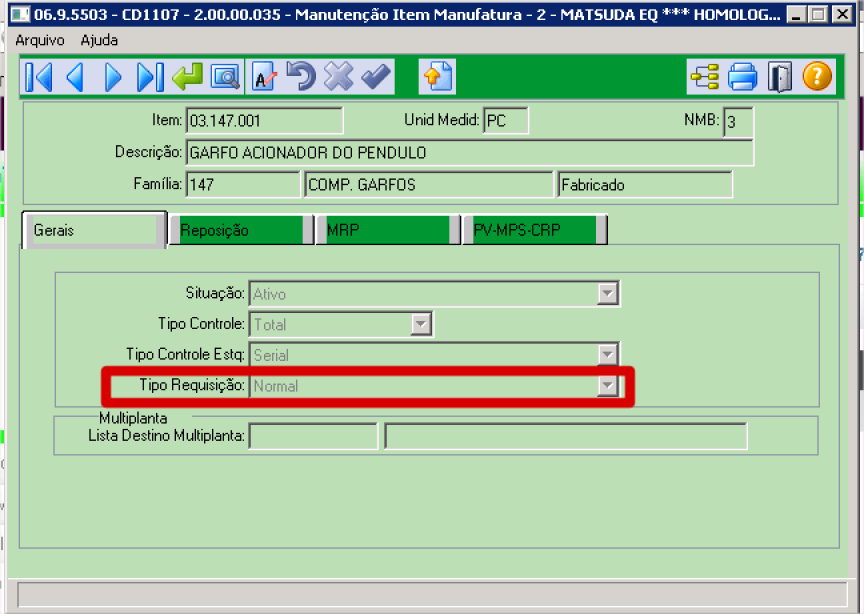

Na aba gerais, deixar o tipo de requisição do item como "normal".

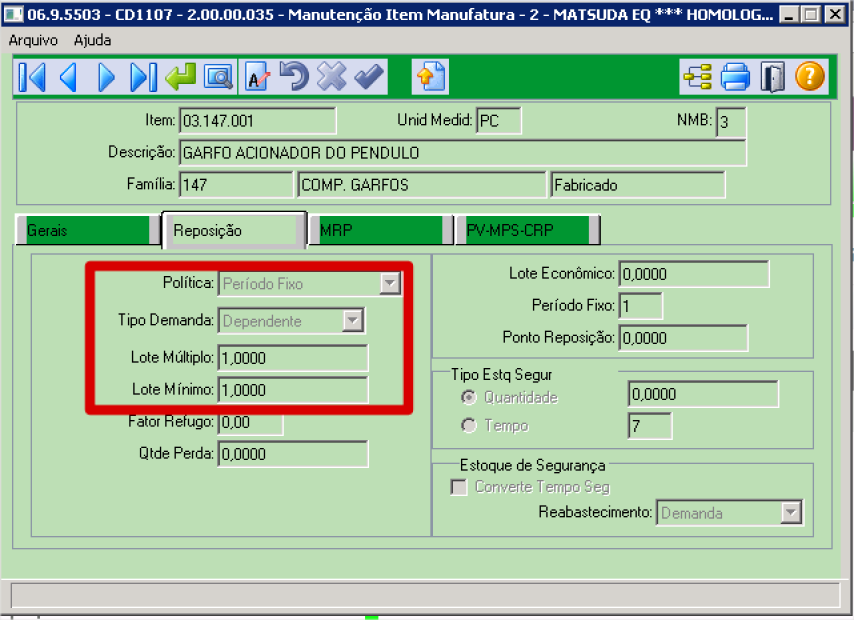

Na aba reposição, seguir todos os conceitos explicados no documento - MIT072 - 5692 - PROCEDIMENTO MANUFATURA MATSUDA.

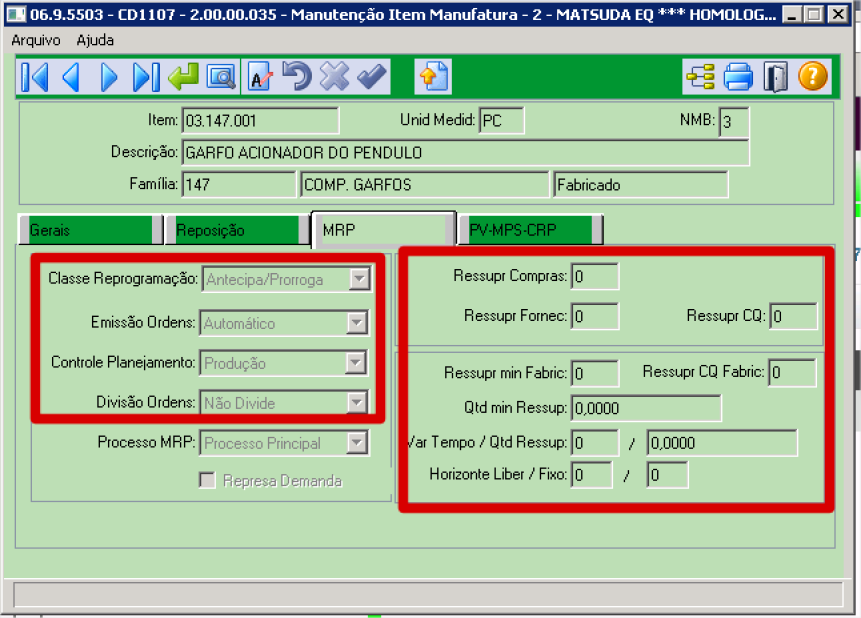

Na aba MRP, considerar os seguintes conceitos:

Classe de reprogramação: Determina como deverão ser tratadas as ordens de produção ou de compra já existentes para o item. Este parâmetro determina se durante o cálculo do M.R.P as ordens pré-existentes poderão ser antecipadas, prorrogadas ou não reprogramadas. Isto é válido para as ordens de itens que não tenham política de planejamento "Ordem" ou "Nível Superior". Podemos parametrizar da seguinte forma:

Emissão de ordens: Sempre deixar como automático. Se não estiver no automático, não serão geradas ordens via M.R.P.

Controle Planejamento: Sempre deixar como produção.

Ressuprimento: Tempo considerado para comprar ou produzir determinado item (em dias).

Horizonte Liber: Inserir o número de dias a partir da data atual em que a ordem deve ser liberada para fabricação. O horizonte de liberação deve ser menor ou igual ao horizonte fixo. Caso não tenhamos este parâmetro, deixar em branco.

Horizonte Fixo: Inserir o número de dias úteis onde as data de início e de término da ordem de produção não podem ser modificadas, isto é, antecipada ou prorrogada. Na Matsuda, estampos considerando 7 dias para horizonte fixo inicialmente.

Represa Demanda: Quando assinalado as necessidades de demanda não atendidas pelo M.R.P serão acumuladas para o primeiro período fora do horizonte considerado no cálculo (Período Inicial – Final).

Observação: Para mais detalhes sobre cadastros de itens, utilizar o documento MIT072 - 5692 - PROCEDIMENTO MANUFATURA MATSUDA.

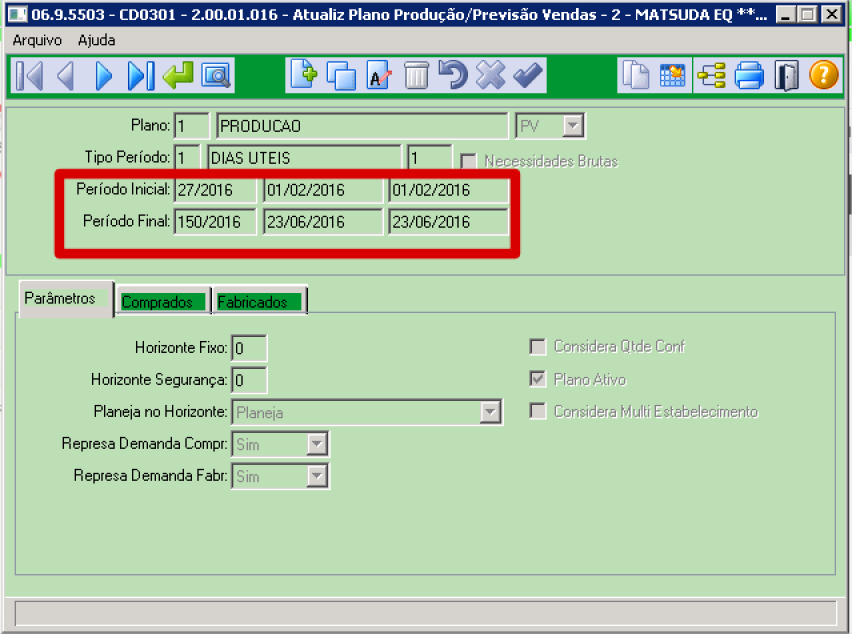

Cadastrar o plano de produção

As informações inseridas no plano de produção são o norte para todo o cálculo de planejamento. Segue a explicação dos principais campos e conceitos.

Para o plano de produção, inserir um nome e código que characterize bem o que estampos planejando.

O tipo de período sempre deixar com o periodo 1 (diário).

O periodo inicial e final serão sempre qual é o horizonte de calculo que será considerado para este planejamento. Pode ser considerado um período de um mês, dois meses e outros mais de acordo com a necessidade da empresa.

Horizonte Fixo: O sistema não reprograma e não antecipa nenhuma ordem que está dentro do horizonte fixo. Caso cadastremos um period aqui e o item possua em seu cadastro um horizonte fixo, sempre será considerado o maior. Quando tivermos itens comprados, o que é considerado será o relacionamento item versus fornecedor realizado pelo compras.

Horizonte Segurança: Se necessário, inserir o número de dias que o programa deve considerar para o cálculo da quantidade de segurança dos itens. Este campo está relacionado com a quantidade de segurança.

Observação: Inicialmente deixar com o valor zero.

Planeja no Horizonte: Quando selecionado, indica que o planejamento deve ser feito dentro do Horizonte Fixo. As opções possíveis são:

Represa Demanda Comprados – Fabricados: Quando selecionado, indica que deve ser represada a demanda de itens comprados (conceito semelhante ao que vimos no cadastro CD1107 acima).

Considere Qtde Conf: Quando assinalado a informação se aplica quando há alteração nas quantidades dos itens, para evitar duplicidade no planejamento.

Com a opção "Considera", é possível evitar que em um programa de produção o sistema gere ordens em duplicidade, pois a quantidade de planejamentos anteriores, que já foi transformada em ordens de produção, não é mais considerada.

Plano Ativo: Quando assinalado indica que o plano está ativo e processado. Somente é permitido modificar o status deste parâmetros quando o plano já estiver ativo. Ao cadastrar o plano ele se torna ativo após o primeiro cálculo do planejamento.

Tipo de Plano: O plano de produção pode ser do tipo PV ou do tipo PP. A principal diferença é que Quando trabalhamos com um plano do tipo PP estamos informando ao planejamento que: para os itens de nível ZERO a quantidade informada no plano deverá ser atendida independentemente da quantidade dos pedidos, saldos em estoque ou ordens confirmadas, isto é, em um plano PP se a quantidade informada no plano é de 100 itens, exatamente 100 itens serão produzidas no período.

Já em um plano PV considera-se como necessidade, a maior quantidade entre a carteira de pedidos e a informada no plano, descontando o saldo em estoque e ordens em andamento dando como resultado a quantidade a ser produzida.

Em um plano PP (plano de produção) somente os itens de nível ZERO (acabado final), quando informados no plano tem suas necessidades calculadas para produção para estoque.

Os itens com nível maior que ZERO (componentes ou materiais comprados) são tratados como PV (plano de previsão de vendas), isto é, as quantidades informadas no plano são comparadas com a carteira de pedidos e é produzido a maior quantidade.

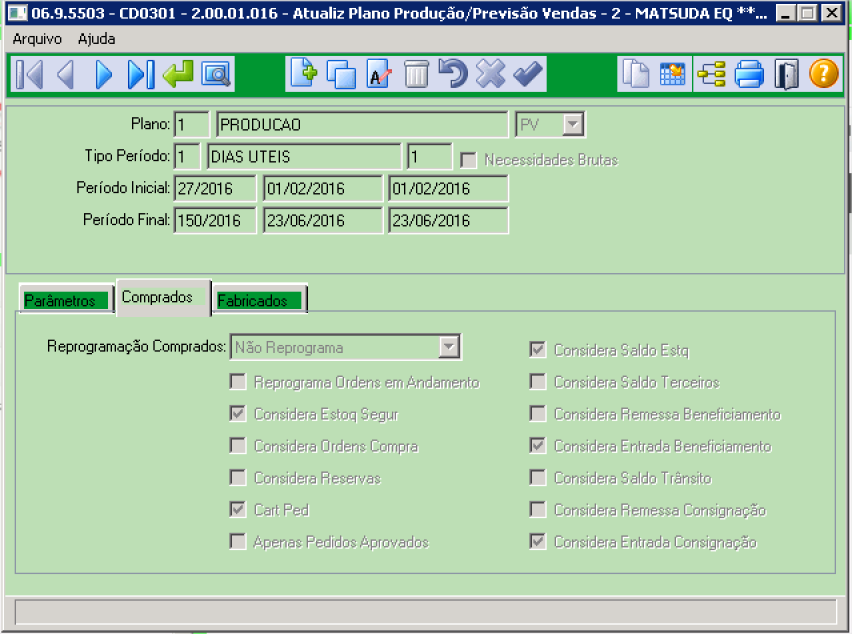

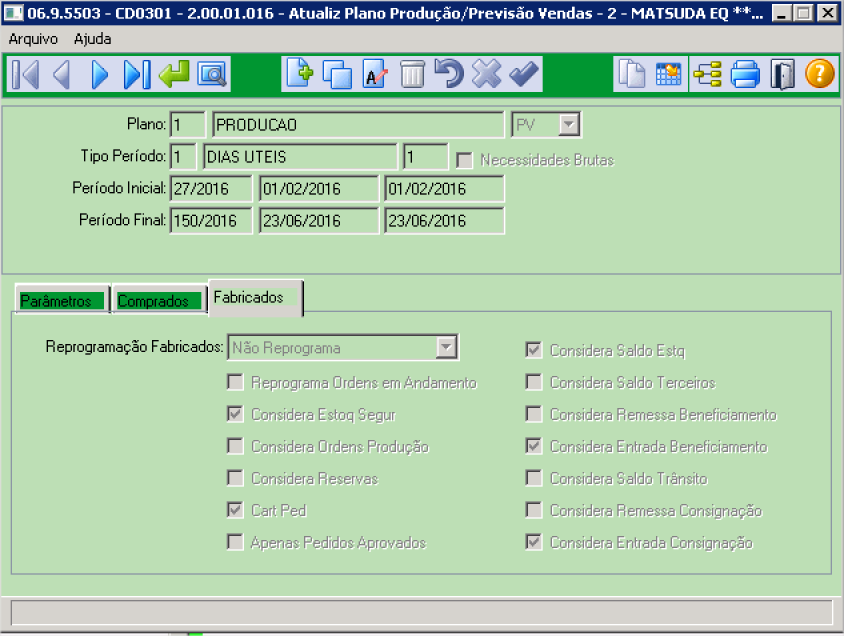

Aba comprados e Fabricados:

Notem que os conceitos são os mesmos, porém em cada aba são consideradas as informações aba geração automática das demandas de planejamento de compras e das demandas de produção.

Aba comprados:

Reprogramação Comprados e Fabricados: Neste momento não trabalhar com reprogramação.

Reprograma Ordens em Andamento: Quando assinalado, define se é permitida a reprogramação de datas de uma ordem já iniciada.

Considera Estoque Segurança: Quando assinalado, o programa considera o valor do estoque de segurança parametrizado no programa Manutenção de Itens – CE0106 ou Manutenção Item Manufatura (CD1107). Esta é a quantidade de segurança necessária para absorver flutuações de demanda ou de atrasos na entrega pelo fornecedor, relativamente a família de itens cadastrada.

Considera Ordens Compra e Produção: Quando assinalado, este parâmetro identifica se o programa deverá considerar as Ordens de compra comprometidas no cálculo do planejamento da produção.

Considera Reservas: Quando assinalado, este parâmetro identifica se o programa deve considerar as reservas comprometidas dos itens para as Ordens de compra no cálculo do planejamento da produção.

Carteira Pedidos: Quando assinalado, identifica se o programa deve considerar a Carteira de pedidos para efeito da compra dos itens no cálculo do planejamento da produção. Sempre será considerada a data de entrega do pedido para calcular o planejamento de produção.

Apenas Pedidos Aprovados: Quando assinalado, o programa considera no cálculo apenas os pedidos já aprovados, ou seja, são aquelas ordens que tiveram o seu crédito aprovado no programa CM0201.

Considera Saldo em Estoque: Quando assinalado, identifica se o programa deve considerar o saldo de itens comprados existentes em estoque no cálculo do planejamento da produção, em depósitos que consideram saldo como disponível.

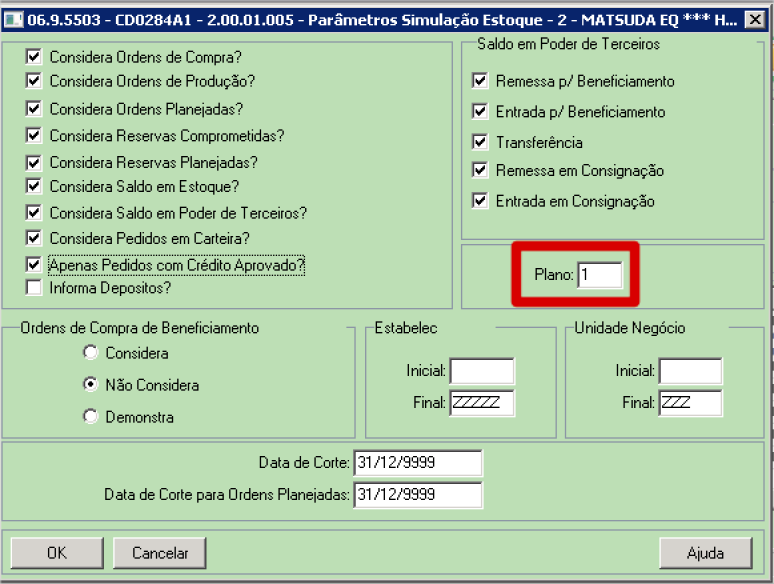

Considera Saldo de Terceiros: Quando assinalado, o programa considera no cálculo o saldo do item em poder de terceiros. Ao selecionar esta opção, teremos as demais opções habilitadas.

Considera Remessa Beneficiamento: Quando assinalado, permite ao sistema considerar saldo em terceiros enviado para beneficiamento.

Considera Entrada Beneficiamento: Quando assinalado, permite que o sistema considere saldo de terceiros que está no estabelecimento para fins de beneficiamento.

Considera Saldo Trânsito: Quando assinalado, o programa considera o saldo de itens em trânsito.

Considera Remessa Consignação: Quando assinalado, permite que o sistema considere o saldo em terceiros enviado para fins de consignação.

Considera Entrada Consignação: Quando assinalado, permite que o saldo de terceiros para fins de consignação que está no sistema seja considerado como saldo.

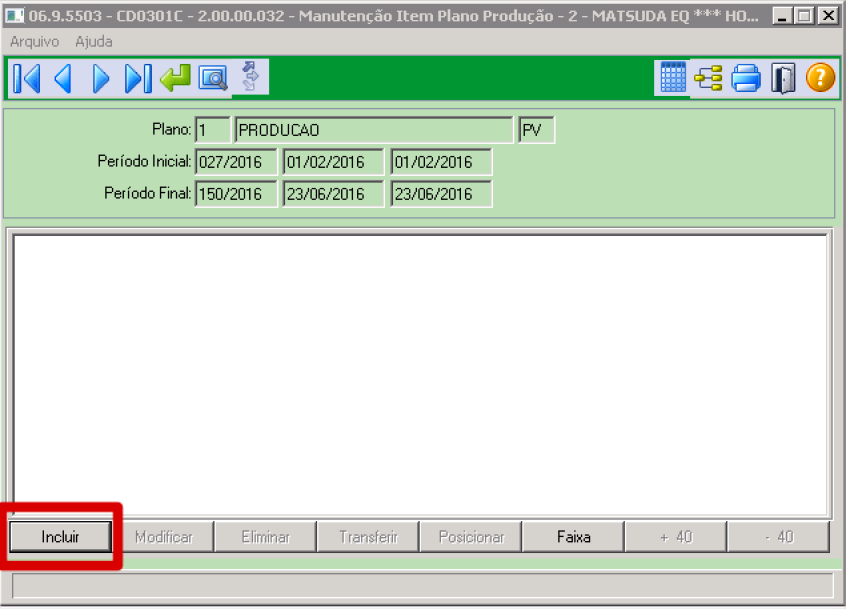

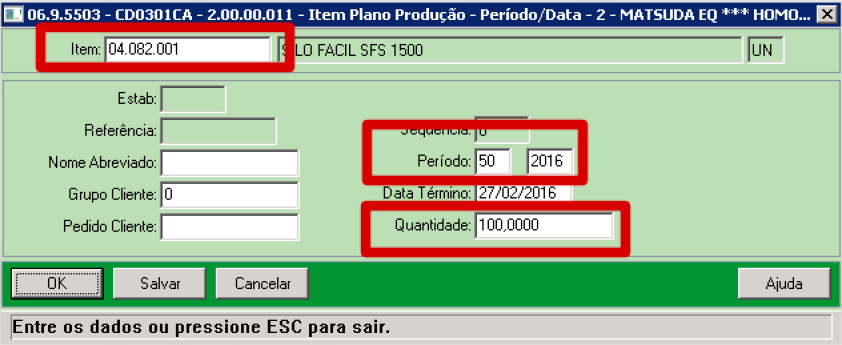

Além de considerar estas informações do plano de produção, podemos inserir no cadastro abaixo itens para compor o calculo de planejamento acessando no plano de produção o botão ![]() .

.

Informar qual é o item que será planejado, quantidade e qual período deverá ser produzido.

Observações:

As informações cadastradas no plano de produção, podem mudar de acordo com a necessidade de planejamento da empresa.

É importante que o planejamento de produção esteja sempre alinhando com departamento commercial, produção e compras para que tenhamos um planejamento eficaz.

O monitoramento frequente de entradas de materiais, compras e apontamentos de produção são vitais para o processo de planejamento.

As estruturas de produto são base para este processo e sempre deverão refletir a realidade da empresa, pois são base para todo o planejamento.

Os estoques devem ter niveis elevados de controle e acuracidade (fisico = Sistema) para que não tenhamos rupturas de estoque.

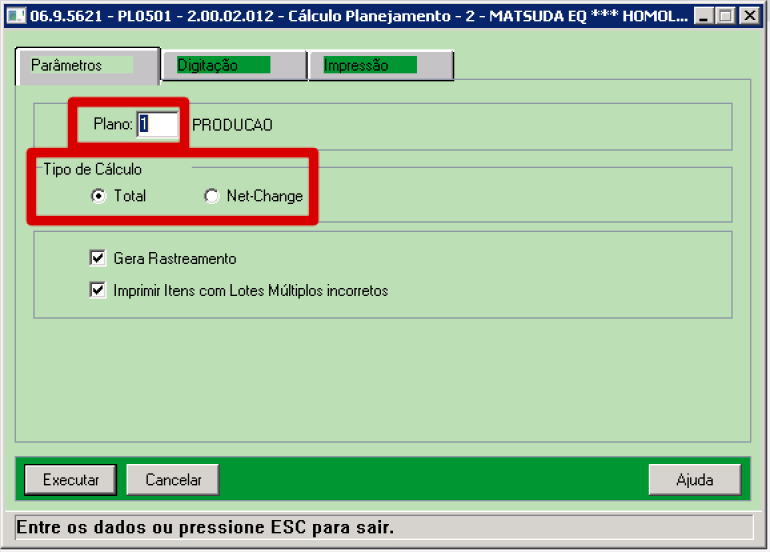

Após definir as informações do plano de produção, podemos calcular o planejamento. Informar qual é o plano que será calculado, qual é o tipo de cálculo, podendo ser total (calcula todos os itens do plano) ou Net-change (somente itens que tiveram mudanças).

As demais opções de parametrização são:

Gera Rastreamento: Ao final do cálculo dos itens, o programa verifica se algum item teve qualquer alteração. Se houve alterações, o programa volta a calcular novamente os itens alterados. Caso o programa sempre encontre um item alterado ao final do cálculo, sua execução nunca termina.

Imprimir Itens com Lotes Múltiplos incorretos: O planejamento imprime uma relação de itens cujo lote múltiplo não está de acordo com a "possibilidade de ser fracionado" informada no cadastro CD0903. Exemplo: Caso o lote múltiplo do item for de 0,25 e o item não permitir fracionamento, será considerado como um lote múltiplo incorreto.

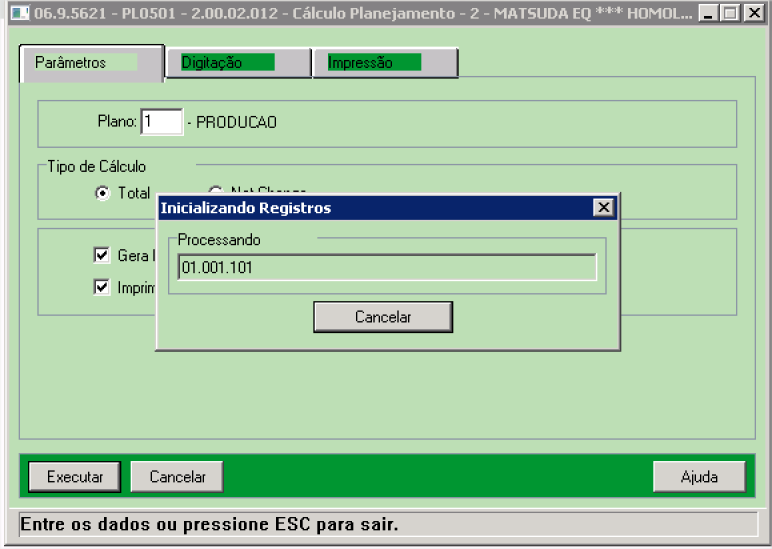

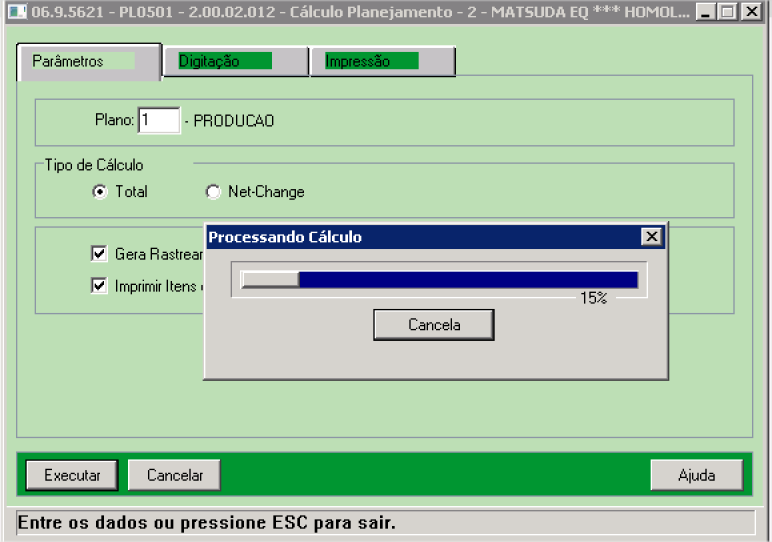

Ao clicar em executar, o M.R.P fará uma leitura das informações dos itens e após isto, começará o processamento do cálculo.

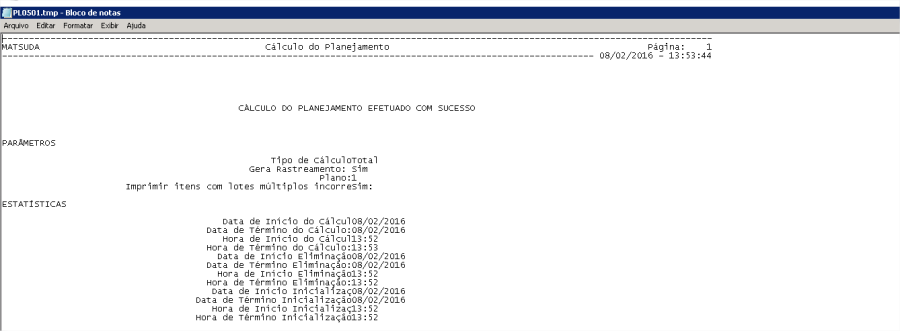

Ao final do cálculo, é emitido um log com as estatisticas do planejamento.

Observações:

A opção Net-change, só pode ser executada se o cálculo anterior tiver sido feito com rastreamento.

Recomenda-se que a execução deste programa seja feita somente quando nenhum usuário estiver manipulando os itens. Deve-se executar o programa em mono-usuário, ou impedir o acesso ao sistema dos usuários da área industrial, ou executar o programa fora do expediente e/ou em final de semana.

O cadastro CD0903 é de responsabilidade da área fiscal e as informações de itens com quantidade fracionada devem ser alinhadas com eles.

O tempo de processamento pode variar dependendo da quantidade de itens, movimentação de itens na base de dados, rede e outros fatores que atuem diretamente no cálculo.

Todos os parametros do item (lote minimo, multiplo, estoque de segurança, tempo de ressuprimento e outros), impactam diretamente na quantidade demanda no planejamento.

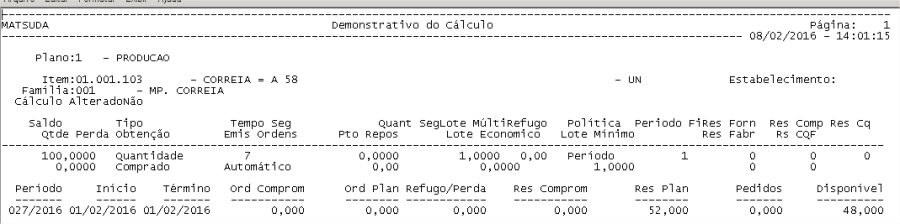

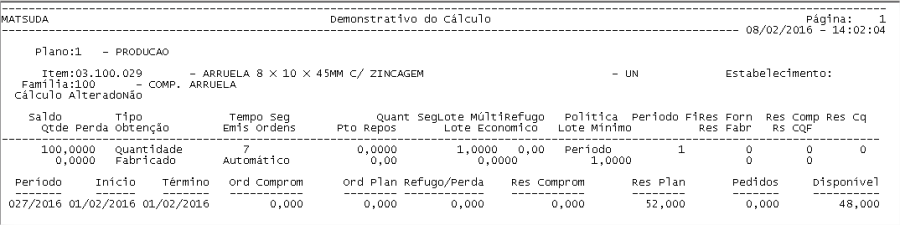

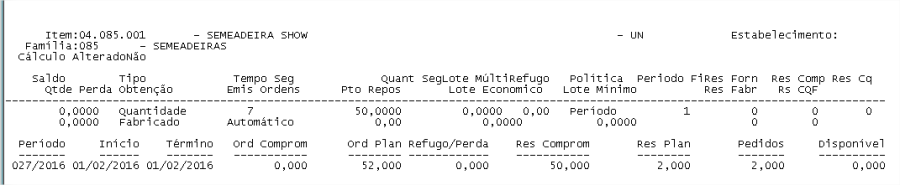

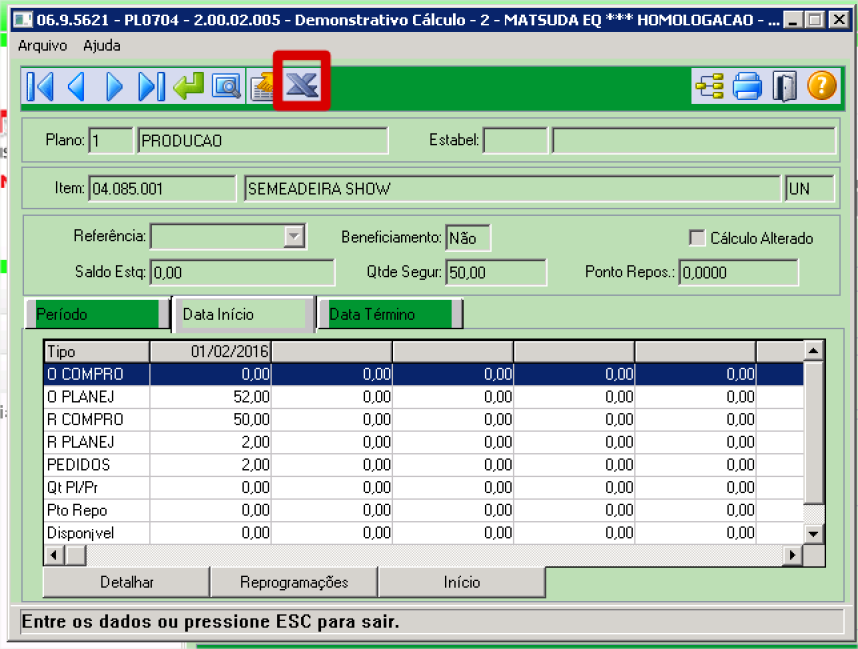

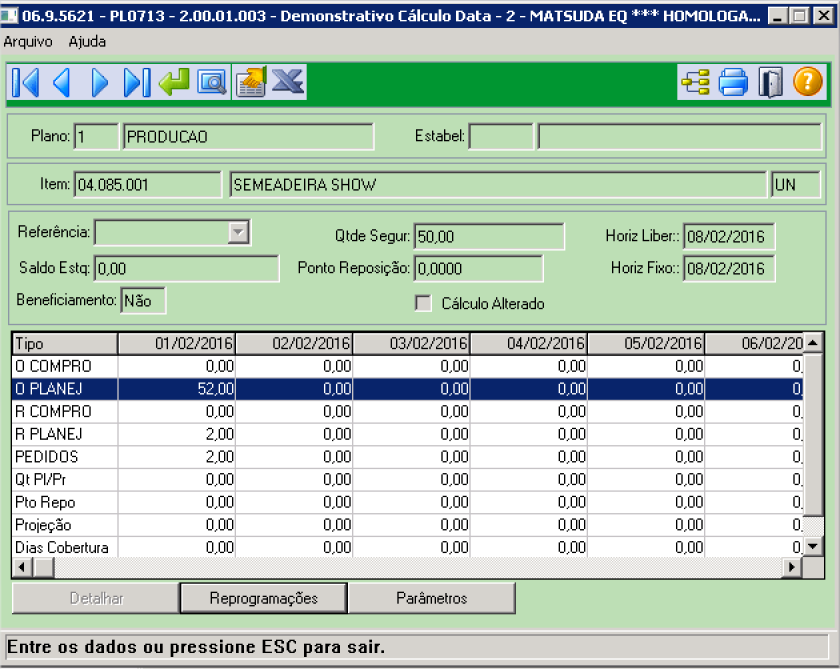

Após calcular o planejamento, devemos extrair o demonstrativo de cálculo para conferir toda a demanda gerada e além disto certificar que não faltará nada ou até mesmo não compraremos/produziremos nada a mais do que o necessário.

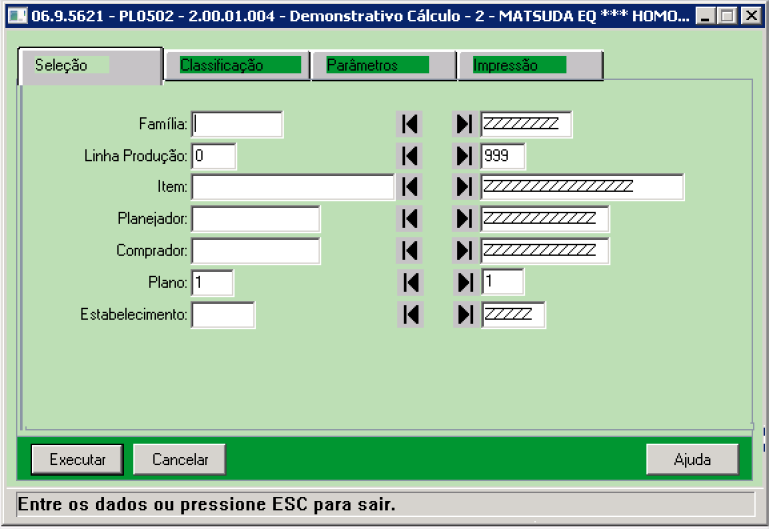

Realizar a seleção e classificação de acordo com a necessidade e filtros disponíveis.

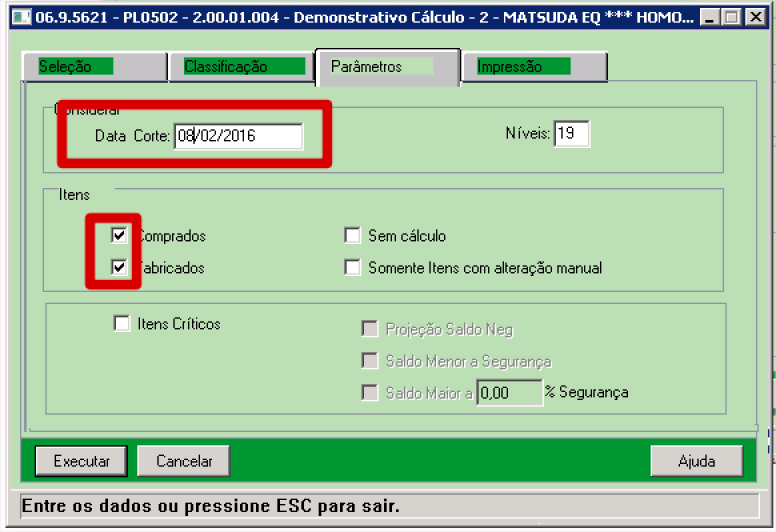

Na aba parâmetros, sempre definir a data de corte que se deseja analisar as demandas, ou seja, até aquela data eu desejo verificar o que foi calculado meu planejamento. O que estiver a frente disto, neste momento não me interessa.

É recomendado sempre extrair dois relatórios (um para as demandas de materiais comprados e um para as demandas de materiais fabricados).

Observação: Entenda como itens fabricados sendo os itens que são produzidos internamente na Matsuda ou enviados para beneficiamento externo.

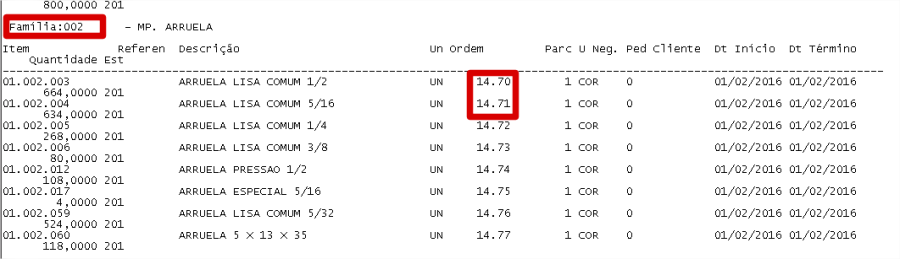

Com isso são gerados relatórios como no exemplo para os itens comprados. Neles são destacadas todas as necessidades deste planejamento de produção.

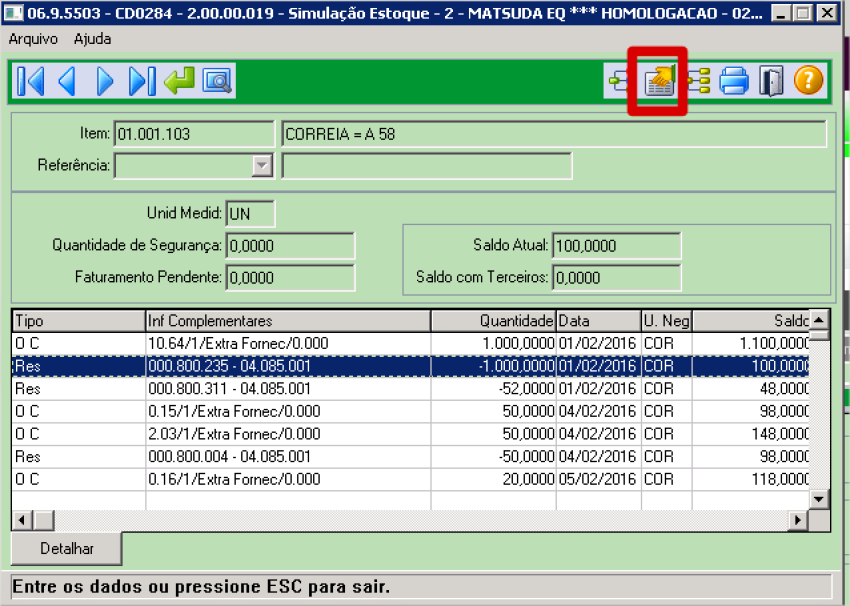

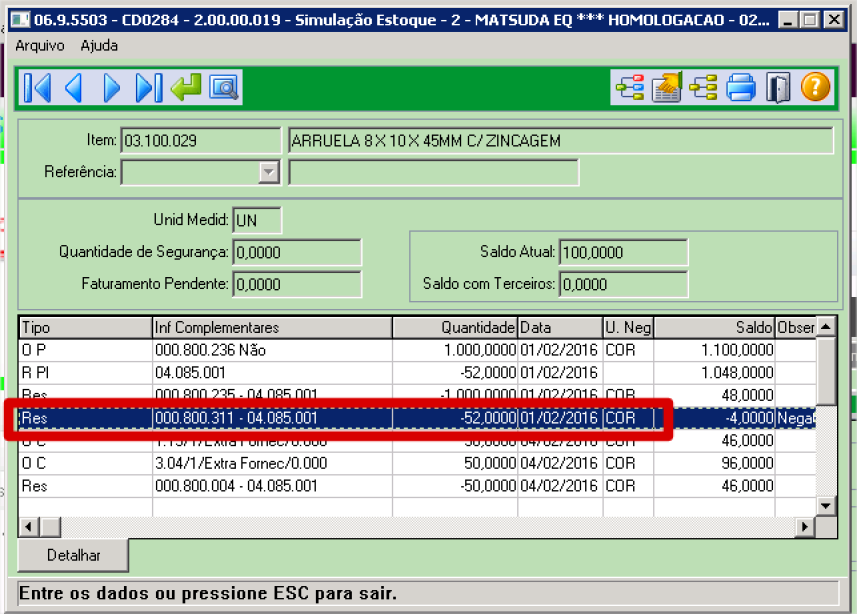

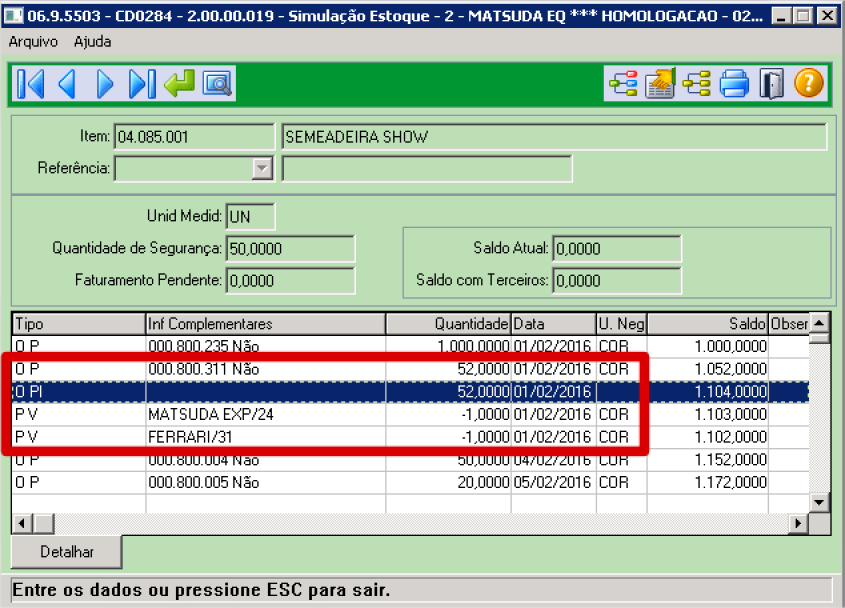

Uma opção é utilizadar o relatório de simulação de estoques. Sempre antes de analisar, ir até o botão destacado em vermelho e informar o plano de produção que desejar analisar. Além disto, existem uma série de parâmetros que podem ser considerados de acordo com a necessidade de análise.

Para os itens fabricados, seguem as mesmas considerações para a extração dos relatórios.

Exemplo para componentes (peças).

Exemplo para os produtos acabados:

Outra opção para esta análise são os relatórios PL0704 e PL0713, como no exemplo abaixo.

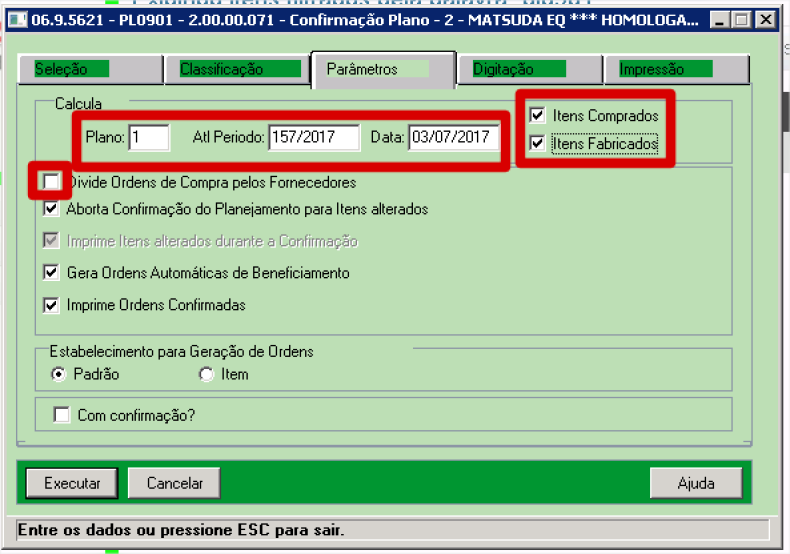

Depois de analisar criteriosamente o que foi planejado, a próxima etapa é confirmar as ordens de compra e produção.

Na aba seleção e classificação, realizar o filtro conforme necessidade. Na aba parâmetros, informar qual é o plano que será confirmado e o que será confirmado (itens comprados e/ou fabricados). Os demais parâmetros, deixar como aparecem no padrão.

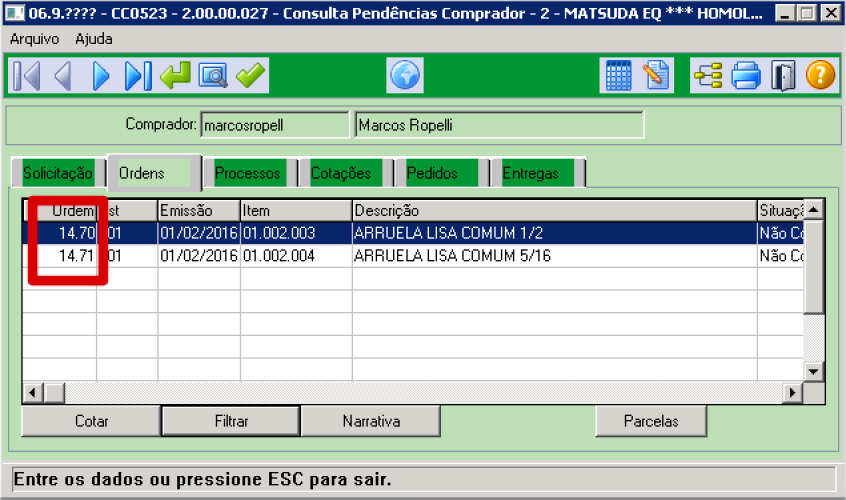

Após executar, o setor de compras será abastecido de ordens de compra.

Toda a necessidade de compras confirmada, automaticamente estará disponível na consulta de pendências do comprador.

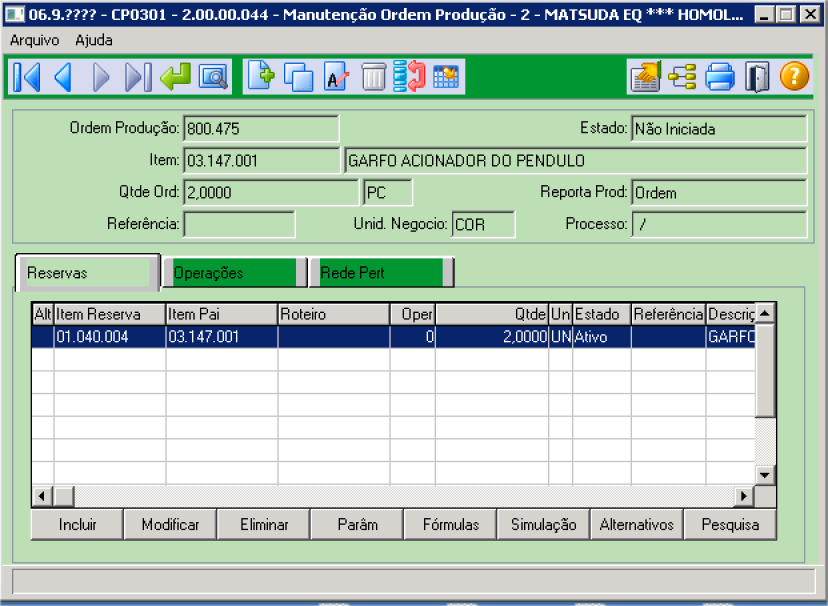

Todas as ordens de produção disponíveis, já estarão com o status de não iniciada no programa CP0301 (ordens de produção) que será tratado com detalhes no manual de operação do controle de produção.

Observações:

Toda necessidade de produção que seja enviada para beneficiamento, automaticamente gerará uma ordem de compra e uma ordem de produção. O processo de beneficiamento será melhor detalhado no manual de operação do beneficiamento externo.

As siglas encontradas nos relatórios do planejamento, significam o seguinte:

Tipo: Exibe o Tipo de movimento, podendo ser:

OP – Ordem de Produção

OC – Ordem de Compra

PV – Pedido de Venda

Res – Reserva para Ordem

Inf Complemtares: Exibe Informações Complementares de acordo com o conteúdo do campo Tipo, podendo ser:

Se o campo Tipo for OP: Número da Ordem de Produção + Situação. A situação da ordem de produção pode assumir os seguintes valores (que serão vistos no manual de controle de produção).

A – Ordem Alocada

R – Ordem Requisitada

I – Ordem Iniciada

N – Ordem Não Iniciada

L – Ordem Liberada

Se o campo Tipo for OC: Número da Ordem de Compra + Estabelecimento + Fornecedor

Se o campo Tipo for PV: Cliente + Número do Pedido de Venda

Se o campo Tipo for Res: Número da Ordem de Produção + Código do Item.

Consultas:

CD0284: Simulação de estoques.

CE0814: Movimentação de estoques.

CE0830: Saldo em estoque por depósito.

PL0704: Demonstrativo de cálculo.

PL0713: Demonstrativo de cálculo por data;

PD1001: Consulta de Pedidos de Venda.

Relatórios:

PL0502: Demonstrativo de cálculo.

PL0605: Demonstrativo final de cálculo.

PL0507: Demonstrativo final por datas.

PL0603: Listagem de ordens valorizadas.

PL0604: Listagem de ordens críticas.

CP0401: Ordens de produção.

CP0409: Produção por período.

PD0506: Carteira de pedidos.

LAURINDO, F. J. B.; MESQUITA, M. A. Material Requirements Planning: 25 anos de história – uma revisão do passado e prospecção do futuro. Gestão & Produção v.7, p.320-337, 2000.

GODINHO, M.; FERNANDES, F. C. F. Redução da instabilidade e melhoria de desempenho do sistema MRP. Gestão & Produção v. 16, p. 064-079, 2006.

HOPP, J. W.; SPEARMAN M. L. To Pull or Not to Pull: What Is the Question? Manufacturing & Service Operations Management. Vol. 6, No. 2, p. 133–148, 2006.

SLACK, N.; CHAMBERS, S.; HARLAND, C.; HARRISSON, A.; JOHNSTON, R. Administração da Produção. São Paulo, Atlas, 1999.